一、机器人的总体方案

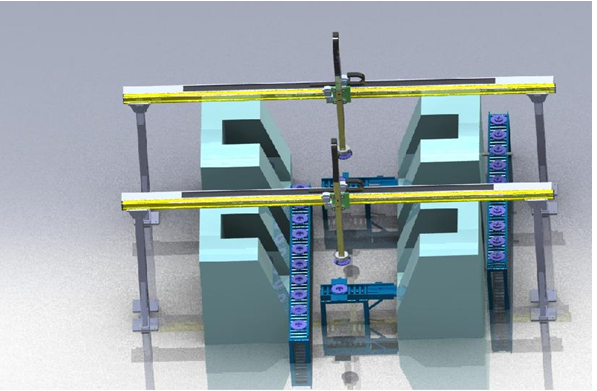

由于刹车盘种类很多,下面介绍的机器人是针对大约10公斤的刹车盘的自动上下料。由于每道车加工工序大约24秒,下料采用气缸推下方式,所以采用一台机器人为两台数控立车上料和下料。如图1所示,两台二维机器人给四台立车上料,共用一个上料仓和一个下料传送带,每台机器人各用一个刹车盘翻转机构,两个桁架和两套控制系统组成。下面对各个部分简单介绍:

1、 桁架:

桁架长度: 10.5米长,桁架高度: 2.4米。

图一、两台机器人给四台机器人上下料,共用一个上料传送带和一个下料传送带

2、水平运动机械手:

采用德国Roboworker公司的直线运动单元RSL200,有效行程:8600mm,最高运行速度:2M/S,齿轮齿条传动方式,重复定位精度:±0.1mm。采用德国纽卡特公司的紧密行星减速机和松下伺服电机驱动。图2是直线运动单元RSL200。

图二,RSL200设计图

3、上下运动机械手:

采用德国Roboworker公司的直线运动单元RSL90,有效行程:1100MM,最高运行速度:1M/S,齿轮齿条传动,重复定位精度:±0.1mm。采用德国纽卡特公司的紧密行星减速机和松下伺服电机驱动。

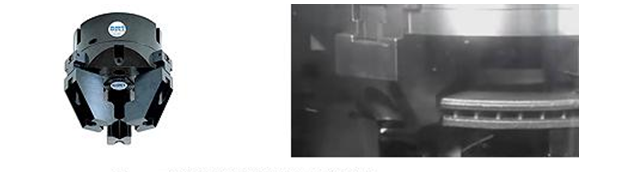

4、机器人手爪:采用型号为3PG100型号的气动手爪,三指各自有效行程10mm,最大夹持力1800N,张开和闭合时间分别是0.07s和0.08s,重复定位精度0.01mm, 重量1.75KG。图3是手爪的实物照片和抓取刹车盘时的照片。由于手爪带有钩紧机构,该手爪实际上可以抓取住近20公斤中刹车盘。

图三、三指手爪及手爪抓刹车盘

5、上料传送带

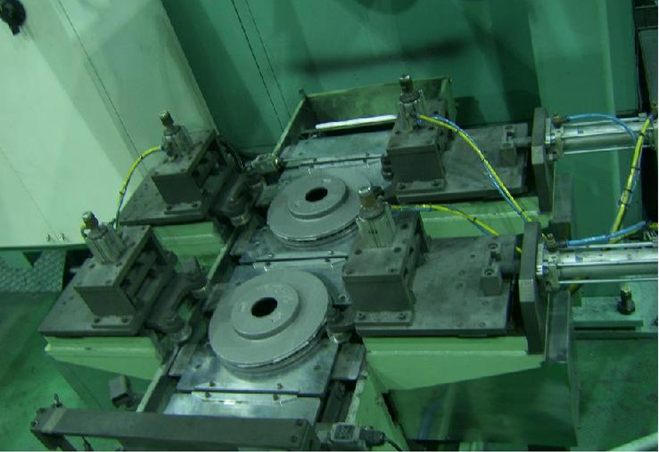

采用滚轮方式传输,传送带上带有一个隔料器和两个对位机构。工作时人工把刹车盘毛坯料放置到滚轮输送带上,通过计数控制方式确保两台机器人的抓取处都有毛坯可以抓取。其中右边的机器人上料抓取处有一个气动升降隔料器。由于盘类零件的结构,采用类似图4给出的隔离对位机构。

隔料对位器作用是把待加工的毛坯从传送带上停止下来,及通过气缸顶紧。这样就能保证毛坯的中心位置处于手爪的中心。

图四:隔离对位器

6、滚轮下料传送带

最后加工完的刹车盘被气缸顶起及推到滚轮下料传送带上。滚道宽度400mm,直接把上面的刹车盘滚运到侧面的,为多队机床配置的下料滚轮传送带上,再继续滚运到的下道工序。

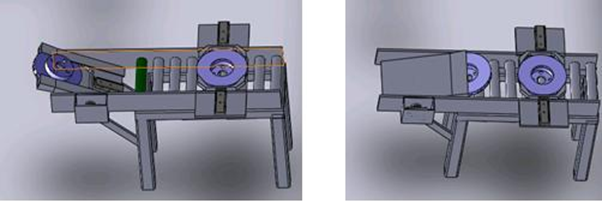

7、机床间传送及翻转机构

当第一台立车完成加工,机床门开了及液压卡盘松开后,气缸先把刹车盘顶起,然后立即推出到机床间传送带上。该传送带把刹车盘滚运到图5中翻转位置。如图5左图所示,待检测到刹车盘完全进入翻转机构后,翻转机构就翻转。然后被滚运到对位处。两边气缸同时顶紧,完成对位。这个位置就是给第二台立车的上料抓取处。

图五:中间传送、自动翻转及定位功能

8、控制系统

采用PLC和触摸屏作为控制系统及人机交互界面。没有特殊要求,我们采用欧姆龙的PLC。如果需要把触摸屏的信息传给上位机,可以选择CANbus, RS485, ProfiBus或EtherCAT等。通常选配手脉控制器,便于调式用。

9、润滑泵

采用机床厂最常用的国产润滑泵,也可以采用进口的润滑泵。

10、选项:

1)、刀具破损检测

如果需要,我们可选配刀具破损检测机构。其主要原理是测量几个位置的外经值,与理论值对比,根据直径变大的差值大小来判断刀具是否打了。

2)、排削措施

如需要可以加上对液压卡盘和手爪进行自动吹气排削,确保手爪和卡盘卡爪上干净,不影响装料到位。无论是卧车,还是立车都应考虑采用排削措施。

二、工作流程及节拍分析

正常情况把第一台机床的供料传送带上刹车盘隔离对位处为每次工作的零点,以后叫工作零点。也是X轴和Z轴的回零点位置,下面就以手爪在工作零点来分析运动流程及节拍:

1、完成一次加工机床最少用时

1)、机床卡盘张开用时大约4秒。

2)、把零件放入卡盘及等待卡盘卡紧,用时大约4秒。

3)、启动自动加工循环程序,从主轴启动,加工完,到主轴停止,总计用时24秒。

根据上面的加工时间和上下料时间,完成一个工序加工最短用时为32.0秒。如果一台机器人给两台机床上料,那么就必须在16秒(=32/2)内完成一台机床的上料任务。

2、给第一台机床上料

1)、机器手Z轴从零点下降去抓取刹车盘,下降高度大约1500mm,用时1.5秒。

2)、抓住一个毛坯盘及把Z轴升高1500mm,用时2.0秒。

3)、机械手水平运动到机床卡盘正上方,运动距离大约1200mm,用时1.0秒。

4)、等待车床门打开,机床门打开表示卡盘已张开,其上面的刹车盘被推出机床外面的进床间传送带上。

5)、机器手Z轴从零点下降到刹车盘放入卡盘内,下降高度大约1500mm,用时1.5秒。

6)、手爪松开把抓住的毛坯盘放置到卡盘内,然后Z轴立即升高1500mm,用时2.0秒。

7)、机械手水平运动到工作零点上方,运动距离大约1200mm,用时1.0秒。

机器人运动总体用时:9.0秒。其中步骤,5)和6)最关键,总计用时为3.5秒。而液压卡盘的开合时间大约3~4秒。采用同时进行的方式,几乎没有浪费时间。

3、给第二台机床上料

1)、机器手Z轴从零点下降去抓取刹车盘,下降高度大约1500mm,用时1.5秒。

2)、抓住一个毛坯盘及把Z轴升高1500mm,用时2.0秒。

3)、机械手水平运动到机床卡盘正上方,运动距离大约4400mm,用时4秒。

4)、等待车床门打开,用时不定。机床门打开表示卡盘已张卡,其上面的刹车盘被推出机床外面的进床间传送带上。

5)、机器手Z轴从零点下降到刹车盘放入卡盘内,下降高度大约1500mm,用时1.5秒。

6)、手爪松开把抓住的毛坯盘放置到卡盘内,然后Z轴立即升高1500mm,用时2.0秒。

7)、机械手水平运动到工作零点上方,运动距离大约4400mm,用时4秒。

机器人运动总体用时:15.0秒。而按前面的分析在16秒完成一台机床的上料任务是没问题的。另外完成第一台机床上料后就可以立即去抓毛坯,然后运动到第二台机床卡盘上面,这样可以节省时间。采用机床间优化,不仅可以降低运行速度,还可以在平均12~13秒完成一台机床的上料。而选择的直线运动单元及驱动电机等可以是X轴和Z轴运行速度更高些,总之留有足够的余量。

三、结论

针对用户要求,机床采用面对面摆放,大幅缩短了水平轴的运动距离,保证了机床的高效节拍短的要求。而刹车盘的自动翻转结构简单,实用,高效。在设计时,工程师们以安全,可靠,稳定为出发点,无论在强度,驱动电机出力,还是最高运送速度等方面都留有很大的余量。确保该机器人在工作中运行平稳,可靠。X轴高速运动时,Z轴不会晃动。此机器人不仅提高了生产效率还提高机加厂房的利用率。