由于工况条件差、电子元器件易老化,伺服放大器容易发生故障,影响了整个执行机构的性能。如伺服放大器振荡,引起执行器振荡,导致伺服电动机抱闸失灵,增加了执行器伺服电动机的故障率,造成工艺参数的波动,影响了生产。

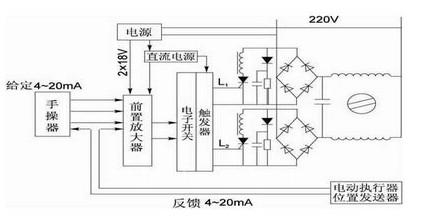

原控制原理框图如图1。手操器给定前置磁放大器4~20mA信号,前置磁放大器的线路是直流输出内反馈推挽线路,给定信号经过和电动执行器位置发送器反馈的4~20mA信号比较后,由电子开关与触发器控制电动执行器伺服电动机正转或反转;同时,电动执行器位置发送器反馈的4~20mA信号,也随之发生变化,并把反馈信号送回前置磁放大器进行比较,直到给定与反馈信号平衡为止。由于反馈信号与手操器的显示和伺服前置磁放大器串联,因此反馈与给定信号比较的同时,也在手操器上显示反馈信号的变化过程。

伺服前置磁放大器中“调零”电位器和“稳定”电位器,是电动执行机构能否产生振荡的关键,也是故障易发点;伺服电子开关与触发器回路中可控硅、二极管、限流电感、单结晶管,也是故障易发点。

在1999年11月开始的3号窑技改中,建立了3号窑系统的DCS系统。同时,根据我们长期使用执行器和无伺服改造的经验,在3号煤磨对袋除尘排风机入口阀、冷风阀等5台执行器进行了带RC灭弧和RV压敏电阻的无伺服控制改造。

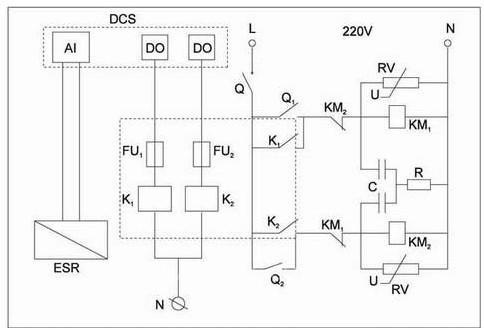

利用梯形图程序(图2),对220V和380V电动执行器,模拟实现了伺服放大器的比较、放大功能,用开关量输出模块实现了电动执行器的驱动控制,利用模拟量输入模块完成工艺阀门位置反馈量采集。

梯形图程序中400101的值由操作员给定,经除法与乘法运算取整后赋值给400135;同理300019为反馈值,经除法与乘法运算取整后赋值给400140。400135与400140比较后分别驱动相应的000033线圈,使硬线路(见图3)中的中间继电器K1吸合,交流接触器KM1动作,电动机正转;反之驱动000034线圈,使硬线路中的中间继电器K2吸合,交流接触器KM2动作,电动机反转,从而实现了现场电动执行器伺服电动机的无伺服正转或反转。

DCS:控制系统;ESR:执行器位置发送器;Q:电源低压断路器;Q1、Q2:维护、维修开关;RC:灭弧装置;RV:压敏电阻

梯形图程序中“#100”是取整运算值。“100”实际是控制阀门开度的精度,即死区控制范围。在精度要求高的控制中可取“#50”或更小,它相当于伺服前置磁放大器中“稳定”电位器的作用。000581为程序中的复位线圈。“#40”为驱动输出保持40s后,自动断开输出。

改造后硬线路可同时适用220V和380V。

选用220V或380V执行器,由于是集中控制,每台电动执行器须增加两只中间继电器和1台机旁控制箱;若能与生产厂协商,将接触器及RC灭弧装置和压敏电阻安装于电动执行器内部,则可方便安装与操作。我公司已对生产线上的西门子执行器进行了如上改造。