一、风机(水泵)高压变频基本原理

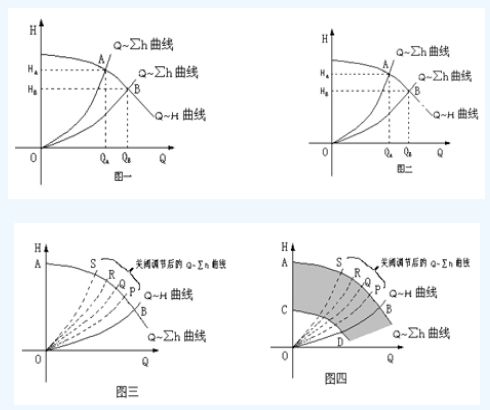

一些泵(风机)经常不在设计工况下运行,为满足新工况要求,同时保证电机不过载,只能靠关小泵出口阀门来调节泵的运行。水泵经关阀调节后,在小流量、高扬程(与原工况相对比)的工况下运行,泵管压差增大,单耗增高。如下图一所示。假设水泵原来在工况点B运行时,出口阀门处于全开状态,出水流量为QB,扬程为HB,如果想减少注水量,下降为QA,水泵在没有安装任何调整装置的情况下,只能通过关阀调节使出水量保持在QA,那么就有QA*(HA-HB)的功损失在出口阀门上,这样,不仅浪费了大量电能,而且出口阀门长期在水流冲击作用下故障增多,寿命缩短。

如图三所示为泵的典型的工作曲线,AB是泵的性能曲线,与额定系统压力曲线OB相匹配,在B点可以得到额定压力下的额定流量,在该点泵有最高的效率,关闭阀门可控制流量,当流量减小时,泵分别工作在P、Q、R、S点,此时泵需要在很高的压差下工作,因此泵的的能量输出比实际系统需要多得多,多余的能量在阀上表现为热量损耗,并被液体流动时带走。用泵的输出能量除以泵的效率,可以求得对泵的总输入能量。用调节阀控制减小流量,能量损失相当大。

利用变频器调速,使电动机驱动泵在可变速情况下工作,要使得泵的特性曲线与系统在任何流量条件下的需要相匹配,流量与电机转速成正比,产生的压差与速度的平方成正比,因此可得一组特性曲线,如图四所示,无级变频调速后可得到AB~CD无数条水泵特性曲线,管路特性曲线与ABDC形成的阴影带任何一个交点,都可作为工况点与外网水量变化相适应,在较小的扬程下达到P、Q、R、S点所对应的流量,而且只损失很少的能量,其节能效果相当可观。

二、风机(水泵)改造技术方案

从经济性考虑,对800~1000KW以上的风机、水泵,采用6KV或10KV直接高-高方式的高压变频器;对于400~800KW功率等级,采用6KV/660V进线变压器,660V变频器以及660V电动机;对于400KW以下功率等级,采用高-低-低方案,即采用6KV/380V进线降压变压器,380V级变频器及380V电动机。

三、电机系统改造具体内容

变频调速节电,调速才能节电,如果一台设备在实际应用的过程中根本都不需要或不能调速,装了变频器,不但达不到节电效果反而会增加能耗。

经实测分析,锅炉送风机、引风机的电机额定功率往往高出实际所需轴功率的40%~50%,如果通过变频调速的办法把转速降下来,节能效果显著。热网循环泵系统因设计时考虑到最大供热面积的问题,将电机的流量扬程设计的很大,而在实际运行中供热面积远远达不到设计标准,但却没有有效的调节手段,造成富裕流量和富裕扬程的普遍存在,能量损失在阀门等阻力性元件,造成能量浪费,同时考虑到供热分初寒、严寒、末寒的供热负荷变化等问题,对循环泵电机采用变频调速的办法,来达到节能和控制的目的。

四、电机系统节能计算

1、节能量分析计算

风机水泵流量变化量,如前所述,采用变频调速是节电之有效的措施。根据GBl2497对电机经济济运行管理的规定有如下的计算公式。

采用档板调节流量对应电动机输入轴功率P1与实际流量Q的关系为:

公式(1):输入轴功率

P1≈[0.45 0.55×(Q/QN)2]P

式中:P——额定流量时电机输入功率(kW)

公式(2):节电率

R=1-(Q/QN)2/(0.45 0.55×(Q/QN)2)

电机水泵节能改造年可节约电量1601.16kWh

全部设备变频每年节约电费总计:(电费按0.3814元/kWh计算)

按2007年国家统计局每度电折0.35千克标准煤(电力等价)计算,可做到节约标煤计算办法如下:

1601.16万kWh×0.3814元=610.68万元。

2、减排计算

折标煤计算:按2007年国家统计局每度电折0.35千克标准煤(电力等价)计算,可做到节约标煤计算办法如下:

1601.16万kWh×0.35千克=5604.06吨标煤

减少CO2排量:

GCO2=G节标(t)×710(kg)×10-3×CO2分子量/C分子量=5604.06×0.710×(12 16×2)÷12=14589.08(吨/年)

减少SO2排量:

依据《国发[2007]36号》文公布的SO2排放量计算方法:

GSO2=S原煤×Q×C×K

=1.53%×5604÷0.373×0.8×2

=367.8(吨/年)

(注:S:硫含量;Q原煤量;C:SO2转化因子,取0.8;K:SO2当量系数,取2)