众所周知,空压机安装容量的大小取决于最大载荷,但是空压机的单台容量不可能太大,因此需要多台空压机同时运行才能满足需求。同时空压机的能耗主要是由平均载荷决定的,实际生产中的压缩空气需求量大部分时间都处于最大值以下,因此根据不同时段的用气情况增减投入运行的空压机台数是节能的关键。本文拟结合四方的TS系列螺杆空压机变频控制系统,介绍一种智能化的螺杆式空压机联动系统控制方案,在保证供气压力稳定的同时达到节能降耗的效果。

一、工艺介绍

多台螺杆式空压机的联动控制系统应用于有大容量储气罐和及不同荷载的现场,由主机及若干台从机构成,各空压机之间通过RS485通讯建立联接,需求联动运行时投入使用,为了保证供气压力稳定并达到节能效果,联动控制工艺要求如下:

系统内各台空压机都能够变频调速,即根据气压的变化自动增减频率,以保证供气压力的恒定;

能够根据不同时段的用气情况自动增减投入运行的空压机台数;

系统具有轮循控制功能,当需要增加投入的空压机台数时,启动停止时间最长的一台空压机,当需要减少投入的空压机台数时,停止运行时间最长的一台空压机;

二、控制方案

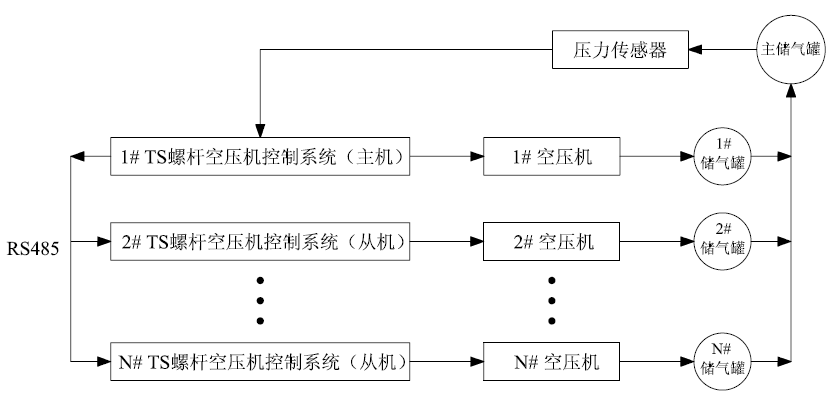

针对其控制工艺需求,利用四方TS系列螺杆空压机变频控制系统设计了如下的控制方案,主要构成如图1所示:

1. 系统主从机通过各自TS系统的RS485接口建立通讯联接,所有空压机的启停指令及运行频率统一由主机给出;

2. 空压机联动控制系统共用一个压力传感器,并将其信号接入主机;

3. 主机控制器中设置系统增减空压机台数的压力点及启停延时时间。

三、方案优势:

1. 系统共用一个压力传感器且安装于主储气罐内,其压力控制精度可达±0.01 Mpa;

2. 系统内各空压机都可变频调速,保证了供气压力的恒定,比工频控制节能效果更佳;

3. 增减投入台数压力点及时间的设置,可自动实现根据不同时段用气情况增减投入运行的机台数,同时避免了机台的频繁启停,节能效果显著;

4. 轮循控制使得每台空压机都能得到均等运行机会和时间,延长了系统内各设备的使用寿命。

四、实例说明:

以广东某玩具厂的实际应用情况为例,其白天与夜晚的用气量存在较大的差异(白天用气量较大,夜晚用气量较小),且不同时段(中午及下午员工休息及换班时间用气量较小,其他时间用气量相对较大)。该厂原有4台空压机,功率分别为45KW两台,55KW两台,都为独立的工频控制,为了满足不同时段的供气需求,经常需要人工启停空压机,同时为了保证足够供气量,投入运行的空压机台数相对较多,这样就导致了工频空压机经常性的处于空载运行状态,电力浪费严重,操作也非常繁杂,且供气压力也难以保证稳定。

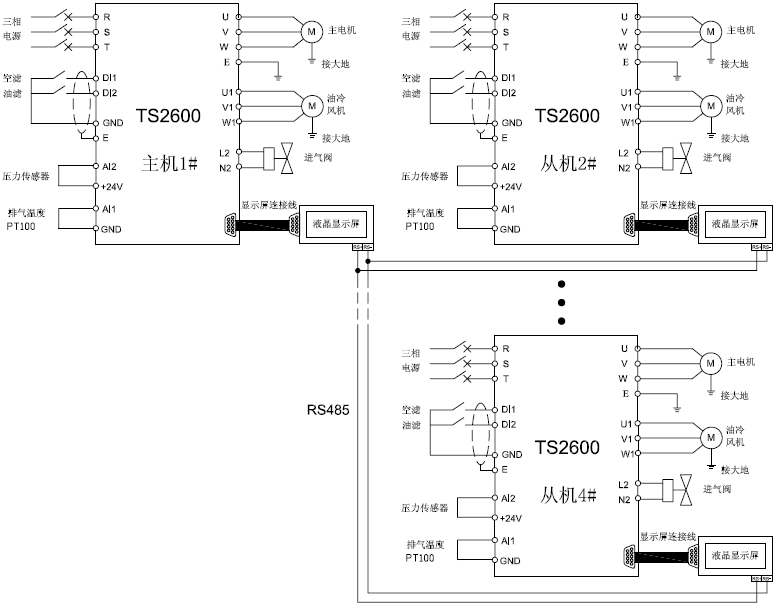

采用两台TS2600-4T0450H及两台TS2600-4T0550H对其进行变频联动改造。现场接线如下图2所示:

节能效果及供气稳定性得到了有效的改善,具体如下:

1. 对比工频运行及变频联动改造之后的用电量,改造前约为2200度/天,改造后约为1800度/天,改造后的节电率为18%左右。按照目前1元/度的电价,设备年运行300天来计算,一年可节省电费12万元左右;

2. 供气压力稳定在0.65±0.01 Mpa;

3. 实现的系统各空压机启停的自动化控制,大大简化了经常人工启停空压机的繁杂操作。