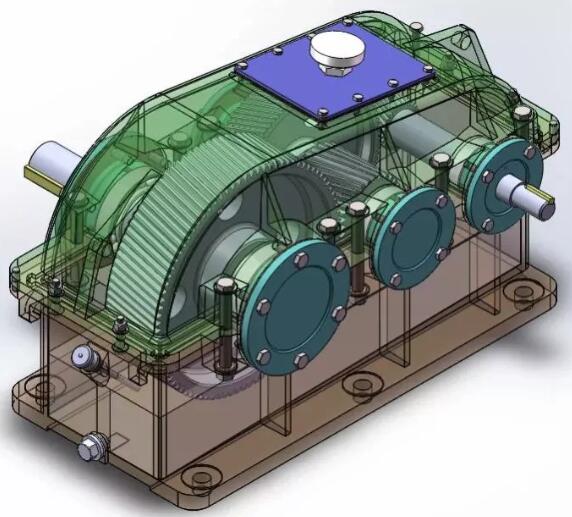

减速机一般用于低转速大扭矩的传动设备,把电动机、内燃机或其它高速运转的动力,通过减速机的输入轴上的齿数少的齿轮啮合输出轴上的大齿轮来达到减速的目的,大小齿轮的齿数之比,就是传动比。

减速机是一种相对精密的机械,使用它的目的是降低转速,增加转矩。减速器的种类繁多,型号各异,不同种类有不同的用途。

按照传动类型可分为齿轮减速器、蜗杆减速器和行星齿轮减速器;按照传动级数不同可分为单级和多级减速器;按照齿轮形状可分为圆柱齿轮减速器、圆锥齿轮减速器和圆锥-圆柱齿轮减速器;按照传动的布置形式又可分为展开式、分流式和同轴式减速器。

为了便于合理选择减速机,故将几种常见减速机的类型、特点及应用一一列出,供选型时参考。

1. 单级圆柱齿轮减速机

单级圆柱齿轮减速机适用于减速比3~5。轮齿可为直齿、斜齿或人字齿,箱体通常采用铸铁铸造,也可以用钢板焊接而成。轴承常用滚动轴承,只有重载或特高速时才用滑动轴承。

2. 双级圆柱齿轮减速机

双级圆柱齿轮减速机分有展开式、分流式、同轴式三种,适用减速比8~40。

展开式:高速级长尾斜齿,低速级可为直齿或斜齿。由于齿轮相对轴承布置不对称,要求轴的刚度较大,并使转矩输入、输出端远离齿轮,以减少因轴的弯曲变形引起载荷沿齿宽分布不均匀。结构简单,应用最广。

分流式:一般采用高速级分流。由于齿轮相对轴承布置对称,因此齿轮和轴承受力较均匀。为了使轴上总的轴向力较小,两对齿轮的螺旋线方向应相反。结构较复杂,常用于大功率、变载荷的场所。

同轴式:减速机的轴向尺寸较大,中间轴较长,刚度较差。当两个大齿轮浸油深度相近时,高速级齿轮的承载能力不能充分发挥。常用于输入和输出轴同轴线的场所。

3. 单级锥齿轮减速机

单级锥齿轮减速机适用与减速比2~4。传动比不宜过大,以减小锥齿轮的尺寸,利于加工。仅用于两轴线垂直相交的传动中。

4. 圆锥、圆柱齿轮减速机

圆锥、圆柱齿轮减速机适用于减速比为8~15。锥齿轮应布置在高速级,以减小锥齿轮的尺寸。锥齿轮可为直齿或曲线齿。圆柱齿轮多为斜齿,使其能与锥齿轮的轴向力抵消一部分。

5. 蜗杆减速机

主要有圆柱蜗杆减速机,圆弧环面蜗杆减速机,锥蜗杆减速机和蜗杆—齿轮减速机,其中以圆柱蜗杆减速机最为常用。

蜗杆减速机适用于减速比为10~80。结构紧凑,传动比大,但传动效率低,适用于小功率、间隙工作的场合。当蜗杆圆周速度V≤4~5m/s时,蜗杆为下置式,润滑冷却条件较好;当V≥4~5m/s时,油的搅动损失较大,一般蜗杆为上置式。

6. 行星齿轮减速机

行星减速机因为结构原因,单级减速最小为3,最大一般不超过10,常见减速比为:3/4/5/6/8/10,减速机级数一般不超过3,但有部分大减速比定制减速机有4级减速。

相对其他减速机,行星减速机具有高刚性、高精度(单级可做到1分以内)、高传动效率(单级在97%-98%)、高的扭矩、体积比、终身免维护等特点。因为这些特点,行星减速机多数是安装在步进电机和伺服电机上,用来降低转速,提升扭矩,匹配惯量。

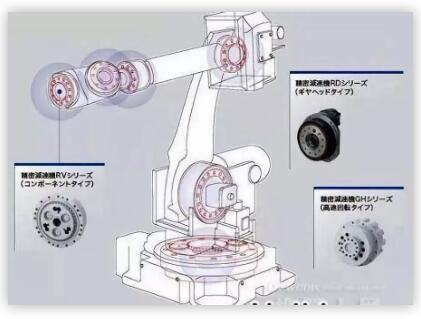

减速器如何替代电机转速来控制机器人关节运动

从上面的机器人臂部结构图中我们可以看到,在机器人关节处都安装有电机和减速机用来控制关节运动,那么问题来了

在机器人系统中,为什么不能直接控制伺服电机转子转速控制关节运动,为何还需要减速器?

要回答这个问题,首先要明确工业机器人关节的工况:

1. 工业机器人的关节需要撑住后端机构由于重力产生的扭矩。

2. 工业机器人关节转速不高。机器人关节角速度很低,可电机在极低的速度下转动是不平稳的,控制不易,需要一个机械让电机在较合理的转速下运动,保证运动的平顺。

那么使用减速机的原因有两点,第一点是提扭矩,第二点就是提控制分辨率和闭环精度。

例如,一个50:1的谐波减速机就能轻松将一个额定100mNm的电机的额定扭矩提升到5Nm,代价是:

1.转子转速比直驱高49倍

本来工业机器人的关节转速就不高,一般都是每秒一两转,额定100mNm的电机轻松跑6k转/min,白不转那么快。要是嫌转的不够快?解决办法就是提电压,但这要考虑的是轴承和转子是否撑得住。

2.重量提高到原来3倍

举个例子,maxon EC45最厚的电机额定转矩为83mNm,重110g;maxon EC90的额定转矩为560mNm,重600g。从这个两个数据出发,可以脑补一下额定5Nm的电机重量是多少倍。

3.维持相同扭矩时,发热功率是不加减速机的1/2500

其实不是说额定100mNm的电机干不到5Nm,也是可以做到的,只要往死里提电流就好了,但这样将会造成电机快速发烫,撑不了几秒就得冒烟,就算上了水冷电费也会比较多。要想达到相同扭矩又不想太烫就得换扭矩/发热效率高且热阻小、热容量大的电机,但这样就又回到2所说的问题了。

此外,使用减速机的好处有:

1.以更低价格的机械实现更高的分辨率

一个普通5k线的光电码盘就能实现1.44mdeg的角度分辨率(当然,如果资金太多上正余弦编码器使劲细分也可以实现的);或者是一个5相1000步的步进电机可以做到7.2mdeg的分辨率(此处说的就是东方电机的33步进+50:1的谐波)。分辨率高的好处是转速控制可以更精确,由于量化造成的阶跃产生的高频分量变得很小,控制更加平滑。

2. 提高闭环精度,更好的控制控制环路

由于有个50:1的大减速比,减速机出轴受到扰动传递到电机端就比直驱缩减了37dB,使得闭环精度在减速机出轴显得更高。同时转子等效的转动惯量提高到了2500倍,使得控制环路的滞后环节受转子惯量占主导,而转子由于直接受电磁力的驱动从而没有由于刚度造成的扭矩滞后,比直驱要好控。

除了上面技术性方面的解答,这里还有一个案例,可来从另一个角度间接回答此问题。

某客户一种型号为6150的车床,卡盘为10寸(直径约250mm)液压卡盘,为了达到单边7mm的切削能力,利用主轴电机(交流异步电机)的低速大扭矩(转矩)特性,拟选取一款7.5kw额定转速1000转的电机,同时使用1:2传动比(减速)的齿轮。

已知传动比和功率、转矩成正比,即使用1:2的传动比,7.5kw的电机达到了15kw、同时2倍转矩(注意,此处不是指2倍额定转矩)的特性。如果选择的是15kw的电机,价格就要贵不少,安装尺寸也要变大;而加工出1:2传动比的一对齿轮不需要很多钱。

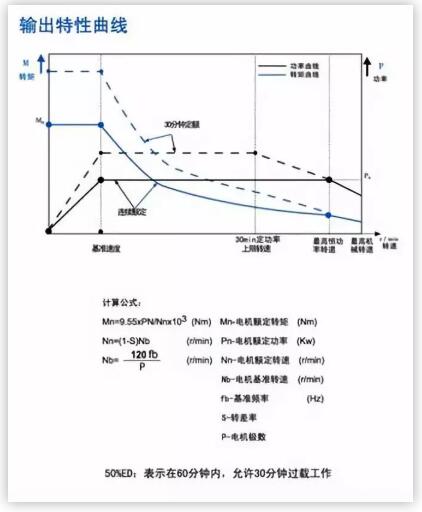

不明白的可查看下面这张异步电机功率、转矩特性曲线图。(注意:和直流电机不同,异步电机是可能工作在超过横转矩区的。)

除了获得低速、大扭矩特性,机器人上用的直流电机可能也有这方面原因,而所用的减速机的传动比可能更大(2级传动或更高)。

当然,使用减速机并不是完美的,还是有一些缺点,但是,两相比较之下,还是使用减速机更为合适。

使用减速机之缺点:

1. 如果配置了减速机而编码器又装在电机端的话,减速机的制造精度会影响实际精度;

2. 多级减速机里的齿隙油膜厚度变化等小误差经过多级放大还是会造成重复精度的下降;

3. 还有减速机毕竟有齿轮啮合或是柔轮变形,有寿命限制;

4. 对多连杆机构齿隙的非线性耦合使得机器人的绝对精度较差,所以工业机器人只谈重复定位精度不谈绝对精度,从而使得机器人很难纯粹地进行离线编程,提高了部署的难度和成本。

以上就是为什么不能直接控制伺服电机转子转速来控制关节运动,而是需要使用减速器的原因。虽然现在有直驱电机驱动的机器人,但是由于上述问题,成熟度上还差一些。

总之,工业机器人上用减速机就是用电机容易达到的高转速换取电机不易做到的高扭矩和低质量。