1.什么是联轴器

用于连接驱动装置与被驱动装置,以达到将驱动装置的转动传递到被驱动装置的产品。

驱动装置一般是:电动机、柴油机、蒸汽机等,或是齿轮箱。

被驱动装置就非常多了,常见的有 丝杠、 水泵、空压机、鼓风机、轮毂、齿轮箱等。

为什么需要用性联轴器

安装驱动装置与被驱动装置时不能保证两根轴完全对中。

即使安装时精度很高,但随着设备运行时间久了,不能避免设备基座沉降或偏移,从而在两轴间出现偏差。

轴间偏差一般体现在3个方向:角向、轴向、径向。同时,驱动装置的非均衡输出的扭力(即扭力振动)也被考虑为轴间偏差的一种。

两轴的不对中会造成设备运转时震动加剧、噪声增大、加剧轴上轴承的磨损甚至损坏油封。同时,由于两轴的不对中而产生的应力也会增加轴的负荷,长此以往将严重影响轴及设备的寿命。

为避免以上情况出现,保护后继设备,需要在两轴间设立一种挠性连接,来容忍和适当补偿这种偏差——这就是挠性联轴器。

挠性联轴器通过其中弹性部件的变形来承受偏差产生的额外应力,同时有效传输动力。

根据不同方向的偏差、传递不同的动力、运用于不同的场合等要求,Banna设计了多种不同结构形式的联轴器。

联轴器的分类:刚性联轴器 挠性联轴器 还分别有非金属挠性联轴器与金属联轴器刚性联轴器即将两根设备轴以刚性的方式来连接,仅起到传递动力的作用,没有任何补偿轴间偏差的作用。因此刚性联轴器具有较高的传动精度(能同步传动),但不具备保护后继设备的功能。典型产品:套筒式联轴器

挠性联轴器不仅能够传递动力,其中的挠性部件还能够有效容忍和补偿轴间的偏差,部分挠性联轴器还能有效缓解设备震动。因此虽然部分联轴器不能完全同步传动,但挠性联轴器的最大好处在于能够保护后继设备,延长设备的使用寿命。

非金属弹性联轴器:

优点:

扭力柔软,能承受的偏移量比全金属产品更大;

良好的缓解震动、吸收冲击的能力;

无须日常润滑和维护;

有多种形式和材质的弹性体可供选择以满足不同的需要

对轴上轴承的反作用力较小;

相对全金属产品,同样的开孔要求情况下,非金属产品价格更低

全金属弹性联轴器:

优点:

扭力硬,传动精度高;

耐高温,耐化学侵蚀;

在高扭矩的要求下,全金属产品体积更小,所需安装空间更小;

能承受更高转速的运转,能适应更大的轴径范围;

可制成全不锈钢产品;

许多产品都能够满足零回转要求。

非金属弹性联轴器:

局限:

不能应用于高温或有一定耐化学侵蚀要求的场合;

由于扭力软,往往无法精确传动。除QS产品外,都不能满足零回转要求;

同样的扭矩要求下,体积较大,所需空间更多;

部分形式的产品没有很好的超扭矩负荷能力。

全金属弹性联轴器:

局限:

疲劳和磨损是导致产品失效的主要原因;

部分产品需要日常润滑维护;

往往有多个部件组成,组装繁琐;同时大部分产品需要非常仔细的组装;

往往没有很好的缓震或吸收冲击的能力;

全金属产品无法应用于有绝缘要求的场合。

如何选择合适的联轴器

没有万能的联轴器——任何一种形式的联轴器都有其独到之处,也有其不能完成的任务。

选择合适的联轴器就必须了解使用联轴器的环境和目的。

使用联轴器的环境

驱动装置的情况——驱动装置的名称、驱动功率(Kw)、驱动转速(转/分)、驱动端输出形式(轴、法兰、飞轮等)和尺寸。

被驱动装置的情况——被驱动装置的名称、被驱动端输入形式(轴、法兰、飞轮等)和尺寸。

两装置之间的情况——两者之间的空间有无要求或限制、两者的位置情况(垂直或水平)。

周围环境情况——环境温度、有无化学侵蚀、露天或室内以及其他需要特别关注的情况使用联轴器的目的传递扭力方面:是否需要额外的安全系数;

弥补偏差方面:是否需要特别考虑某一方向上的偏差;

传动精度方面:是否要同步传动;

设备运转方面:是否要求缓解扭力振动或设备震动;

设备保护方面:是否要求过载保护或失效/安全设计;

其他方面的特殊目的或要求等

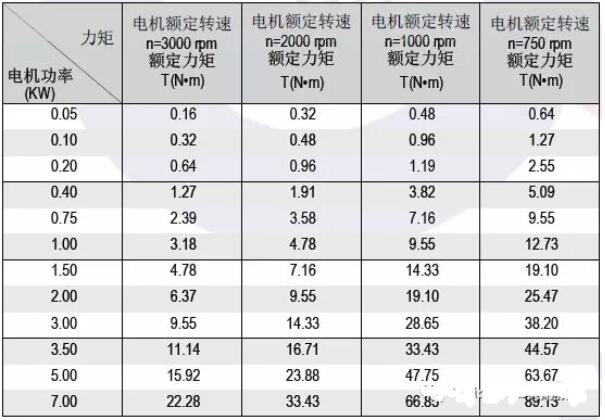

扭力的计算公式

T(N.m) =P(KW)*9550/RPM*k

T——扭力,单位:N.m

P——驱动功率,单位: KW

RPM——驱动转速,单位:转/分钟

K——工作系数,具体详见各系列产品说明

常用的电机功率与扭矩转换表

K工作系数,矫正系数值

K=K1XK2XK3

K1=负载系数 K2=运转时间系数 k3=起停 频繁系数

以下表可以查询该列系数

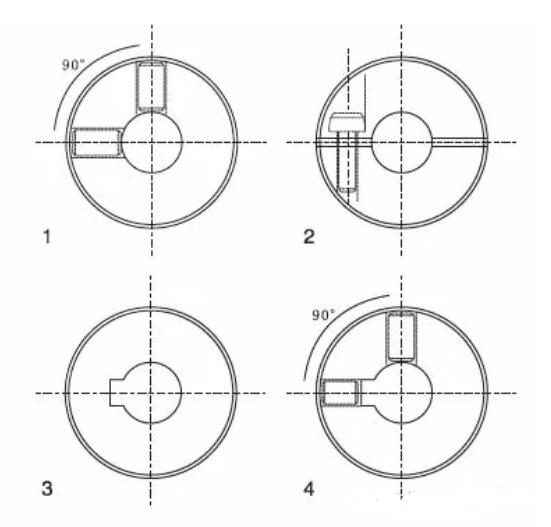

常用联轴器固定方式有以下几种:

1、定位螺丝固定:两个定位螺丝间隙90°°对所固定的轴进行锁紧,是一种传统的固定方式,由于螺丝的前端与轴心接触,可能会造成轴心的损伤或拆卸困难

2、夹紧螺丝固定:利用内六角螺栓拧紧的力量,使狭缝收缩,而将轴心紧紧夹持住。这种方式固定及拆卸方便,而且不会造成轴心的损坏,是种很常用的固定方式

3、键槽型:这种类型与定位螺丝固定型一样,是一种最传统的固定方式适合高扭矩的传动,为防止轴向滑动,通常与定位螺丝固定型、夹紧螺丝固定型并用

4、复合固定方式:在联轴器的固定中,采用两种固定方式来进行联接固定称为复合固定方式。

以下四种定位图: